ZHCT908 March 2025 DRV8889-Q1

摘要

在眾多的電機應用場景中,步進電機因其能夠精確控制轉動角度、定位精度高等優勢而被廣泛使用于汽車頭燈控制、抬頭顯示(HUD)、熱管理膨脹閥、打印機、攝像頭等應用領域。然而,步進電機在運行過程中產生的噪聲問題卻在一定程度上限制了它在噪聲敏感環境下的應用。本文將圍繞TI 在汽車電子領域的明星產品 DRV8889-Q1 和DRV8899-Q1步進電機驅動芯片在應用時的噪聲問題展開探討,從電氣、機械等維度對噪聲產生根源進行深入分析,包括安裝穩固性、電機系統諧振頻率、人耳聽力范圍等因素。針對這些問題,本文提出了采用更高微步數、配置合理電流、根據負載特點和應用需求配置合理的控制模式等優化策略,為降低DRV8889-Q1和DRV8899-Q1應用中的噪聲問題提供實踐指導。

1. 步進電機驅動原理,噪聲問題和根源分析

1.1 步進電機驅動原理

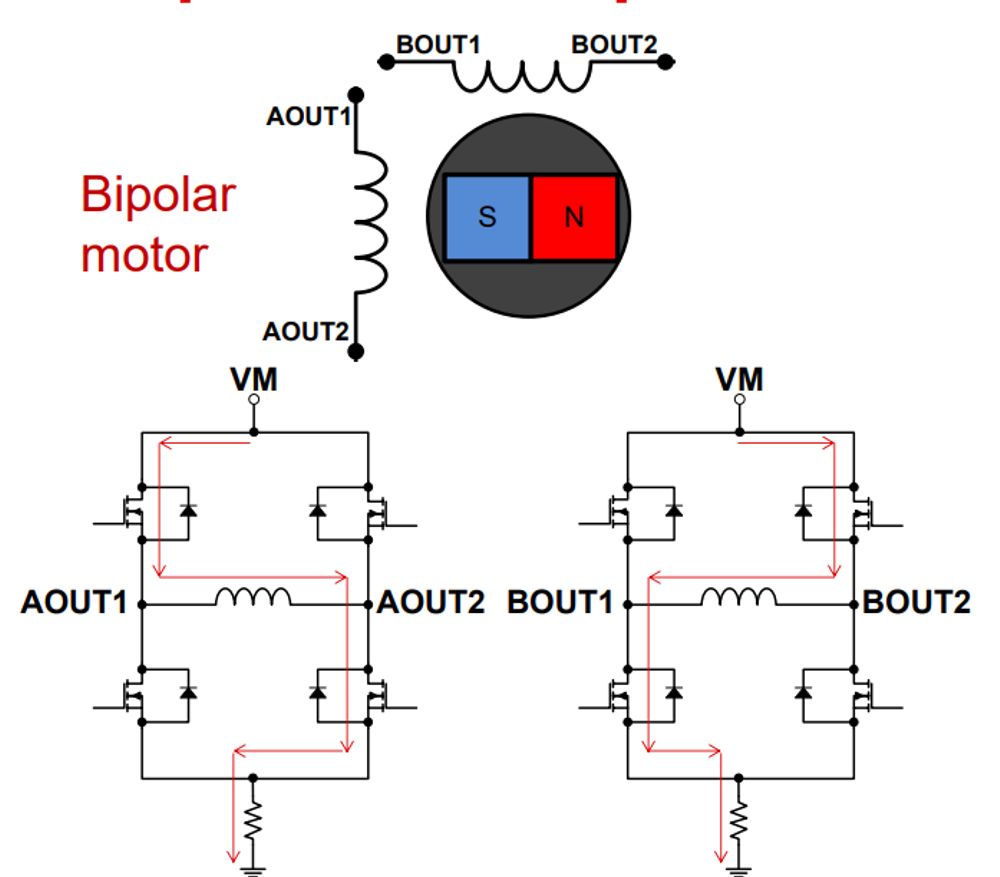

步進電機是將電脈沖信號轉變為角位移或者線為轉移的開環控制電機。每接收到一個脈沖信號,步進電機就會按照固定的步距角轉動。下圖1以雙極性步進電機的繞組和驅動電路為例,一個步進電機驅動需要兩個H橋來控制兩個繞組中的電流變化。電流的方向決定了繞組產生的磁場方向。在下圖中,A繞組和B繞組產生電流方向正交,形成的磁場方向正交。H橋控制可以通過PWM斬波調節獨立控制A繞組和B繞組在每一步的電流大小,進而改變合成磁場的大小和方向。如圖2繞組電流波形所示,通過控制A和B繞組的電流變化,可以形成疊加的旋轉磁場,從而使得轉子隨著步進信號轉動,并穩定在合成的磁場位置。

步進電機輸出的電流大小可以等效為

旋轉穩定的角度位置

圖 1 雙極性步進電機驅動電路圖示

圖 1 雙極性步進電機驅動電路圖示 圖 2 雙極性步進電機繞組電流波形

圖 2 雙極性步進電機繞組電流波形1.2 步進電機應用噪聲根源分析

步進電機應用中的噪聲問題源頭可以分為機械原因和電氣原因兩大類。

步進電機在運行時,如果安裝不穩固,電機在運轉過程中就會產生晃動,使電機與安裝部件之間產生額外的摩擦,進而發出異響2。另外,電機內部的機械部件之間接觸不良也是導致噪聲的一個因素。電機的轉子與定子之間若存在間隙不均勻或者有雜物進入,會在運轉時引發不規則的摩擦,從而產生噪聲。對于這類機械原因造成的噪聲問題,可以通過調整電機本體和安裝方式確保其穩固安裝,并適當增加減震裝置減少振動傳遞,來降低由此產生的噪聲。

從電氣角度來看,人耳能夠聽到的聲音頻率范圍一般在 20Hz 到 20kHz 之間,如果步進電機運行時產生的振動頻率落在這個區間內,就容易被人耳察覺形成噪聲。從原理來看,步進電機也是脈沖電機,當驅動電路給電機發送指令使其進入新的一步時,類似于階躍響應,轉子會產生過沖現象,并在下一個位置附近產生機械震動,而這個震動所對應的頻率如果處于人耳聽力范圍內,就會產生可聽見的噪聲。另外,電機的控制模式、驅動電流的設置等電氣參數不合理,也會引起人耳聽力范圍內的干擾增加,我們將在下一小節詳細說明。

還需注意的電機系統的諧振頻率。電機系統諧振頻率由電機的繞組電感、電容(包括電機內部的寄生電容和外部連接電路的電容)及機械結構的彈性等多種因素共同決定。當外界激勵頻率接近電機系統的諧振頻率時,系統就會發生諧振現象。在諧振狀態下,電機的振動幅度會顯著增大,從而產生強烈的噪聲。以一個典型的步進電機驅動電路為例,電機繞組的電感和外部連接電容構成一個諧振電路,當驅動脈沖的頻率接近該諧振電路的固有頻率時,電路中的電流和電壓會發生劇烈振蕩,導致電機產生大幅度振動。這種諧振現象在一些特定的電機運行條件下更容易發生,如在電機啟動或停止過程中,由于驅動信號的頻率變化范圍較大,更容易與諧振頻率匹配,從而引發噪聲問題。

2. 基于DRV8889-Q1驅動優化降低噪聲的策略

2.1 使用更小的微步

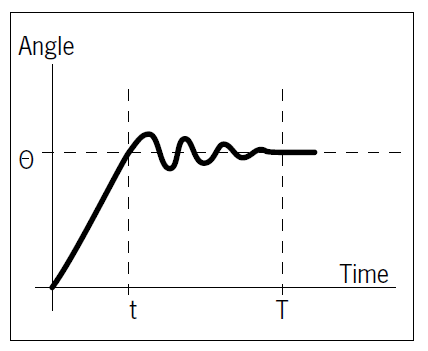

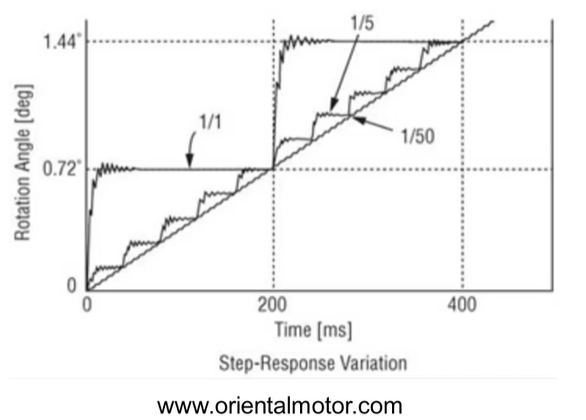

當驅動發指令進入新一步,電機繞組中的電流變化會產生磁場力,作用于轉子使其轉動。但由于電機系統的慣性和電感等因素,轉子的運動不會立即穩定,而是會產生過沖和振蕩,如下圖3所示。DRV8889-Q1集成了業界領先的微步控制算法,其內置的分度器邏輯支持多種微步進模式,能實現 1/4、1/8、1/16、1/32、1/64、1/128 和 1/256 微步進等。當我們將原來的單步劃分為更加細分的微步(microstep)后,轉子每步轉動的角度會減小。且每步引起的扭矩變化也減小3,如下公式所示。因而可以通過更高的微步數減小機械振動的產生和振動能量的傳遞。在實際應用中采用更高的微步數,相比傳統的大步進模式能使電機運行更加平穩,如下圖4所示。當然,微步的細分也需要綜合考慮系統的響應速度等其他因素,確保整體性能不受影響。

TINC 為每個微步引起的扭矩變化,THFS 為全步進模式下的扭矩,N 為微步數

圖 3 步進電機轉動中的階躍響應和振蕩

圖 3 步進電機轉動中的階躍響應和振蕩 圖 4 增加微步數的階躍響應對比4

圖 4 增加微步數的階躍響應對比42.2 配置合理的驅動電流

電機的驅動電流與扭矩輸出密切相關。電機的轉矩公式如下

其中T為扭矩,P為極對數,N為圈數,θ為磁通量,I為電流。電流過大會導致扭矩過剩,電機內部的磁場力會超過實際負載所需,使得電機產生不必要的加速和震動,從而引發噪聲。DRV8889/A-Q1 為 2.4A 峰值、1.5A 滿量程。開發者需要精確地按照額定電流以及實際負載、轉速要求等需求來配置合適的電流值,避免因扭矩過剩等原因造成的震動和噪聲問題。

2.3 選擇合適的控制模式,規避人耳聽力范圍的PWM開關頻率

如果PWM 開關頻率落在人耳聽力范圍內,同樣會產生能夠聽到的噪聲,并且噪聲的程度與電流紋波的大小相關。在DRV8889-Q1步進電機驅動器應用中,衰減模式的合理選擇對PWM開關頻率有很大影響,從而對于降低噪聲起著關鍵作用。DRV8889-Q1具有多種衰減模式選項,包括慢速衰減模式、快速衰減模式、慢速-混合衰減模式、智能調優動態衰減模式和智能調優紋波控制模式等。下面第三小節將對不同衰減模式的應用進行分析,并針對實際系統需求給出建議。

3. 基于DRV8889-Q1不同衰減模式驅動優化降低噪聲的策略

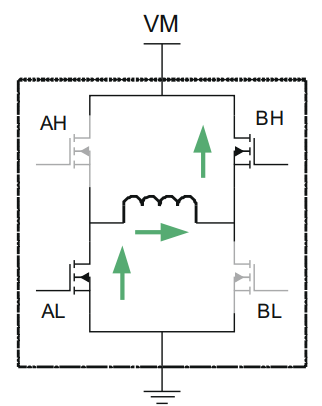

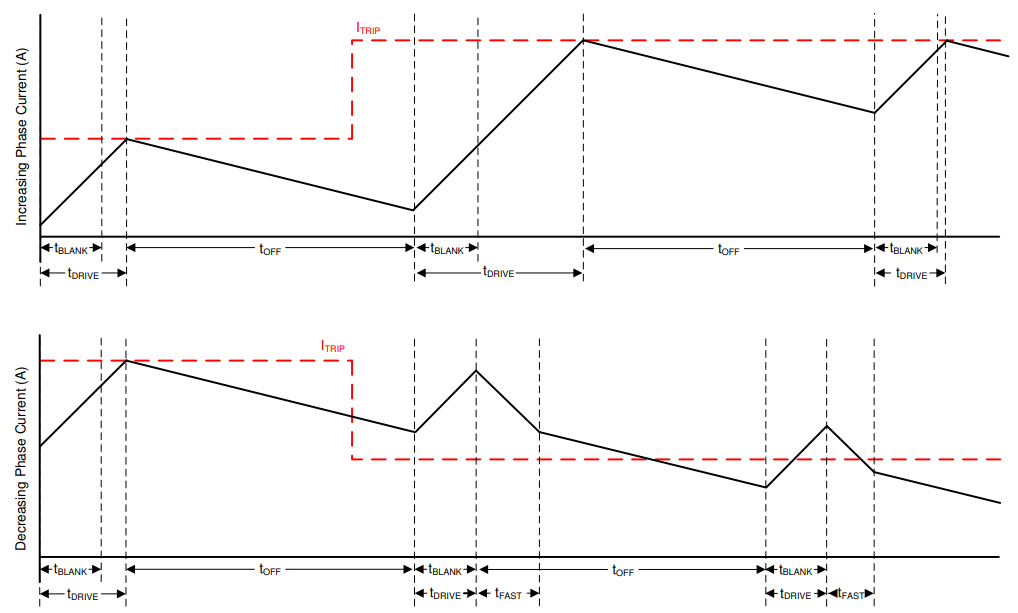

3.1 慢速衰減模式

在 DRV8889-Q1 所具備的不同控制模式里,慢速衰減模式的電流紋波相對最小。如下圖5所示,在慢速衰減模式下,H橋的兩個低側MOSFET均處于開啟狀態,以便實現電流再循環5。它的優勢在于給定的 toff下,沒有給繞組施加反向電壓,電流下降的速度比較慢,電流紋波是所有衰減模式中最低的。在電機運行速度相對平穩、負載變化不大的場景中,慢速衰減模式能展現出較好的效果。不過,慢速衰減模式也存在一定的局限性。在電流步進下降時,慢速衰減需要較長時間才能穩定至新的 ITRIP電平,因為慢速衰減模式下電流下降速度非常慢。當關斷時間結束時的電流高于 ITRIP 電平時,慢速衰減將延長到另一個關斷時間,依此類推,直到關斷時間結束時的電流低于 ITRIP電平為止。如果電流保持很長時間(STEP引腳無輸入)或步進速度非常慢,由于電機繞組上不存在反電動勢,電機電流上升速度會非常快,可能需要極長的關斷時間,導致電流調節損耗和波形畸變,產生不均衡的扭矩。這種不均衡扭矩作用于電機,就會造成電機的震動以及噪聲的產生)。

圖 5 慢速衰減

圖 5 慢速衰減3.2 快速衰減模式

快速衰減模式下,一旦達到PWM斬波電流電平,H橋便會進行狀態逆轉,使繞組電流反向流動,如圖6所示。其優點在于電流步進下降的過渡時間要比慢速衰減短得多,因而非常適合需要電流快速響應控制信號進行調整的應用場景。不過,快速衰減模式的電流紋波是比較高的,快速變化的電流會產生較大的磁場變化從而引起電磁振動。在一些對噪聲較為敏感且追求低紋波電流的應用場景中,單獨使用快速衰減模式可能會因紋波產生可聽見的噪聲,影響使用體驗。

圖 6 快速衰減

圖 6 快速衰減3.3 智能調優動態衰減模式

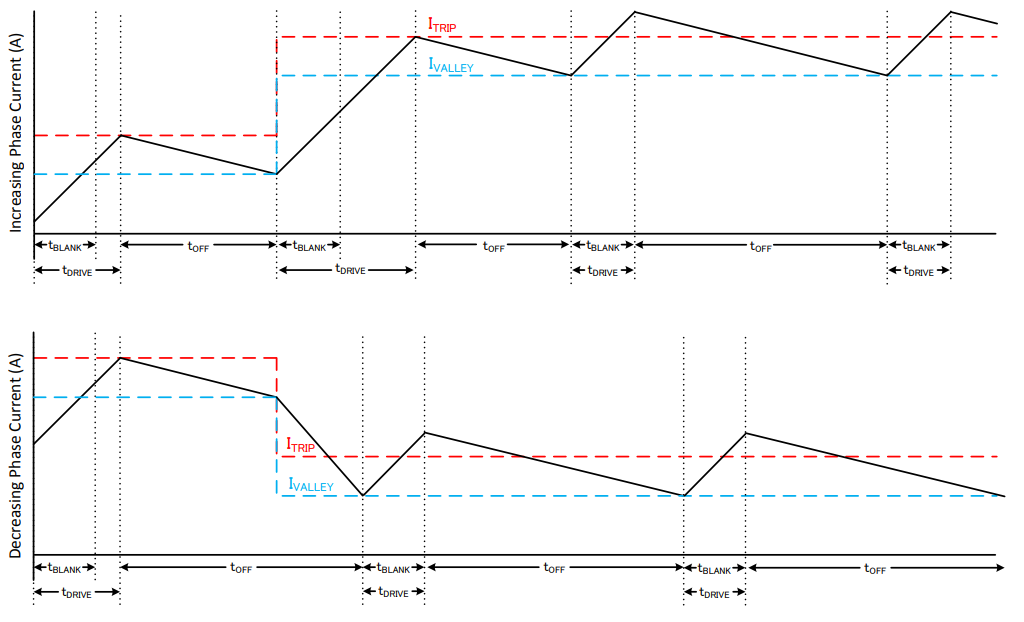

智能調優動態衰減是一種較為先進的電流調節控制方法,通過在慢速、混合和快速衰減之間自動配置衰減模式,實現對衰減模式的智能優化。在混合衰減過程中,智能調優將動態地調整總混合衰減時間中的快速衰減百分比,在每個PWM周期進行迭代優化。具體來說,如果電機電流超過目標跳變電平,則衰減模式在下一個周期變得更加激進(增加快速衰減百分比)以防止調節損失;如果必須長時間驅動才能達到目標跳變電平,則衰減模式在下一個周期變得不那么激進(去除快速衰減百分比),從而以更少的紋波實現更高效地運行,如下圖7所示。在步進下降時,該模式也會自動切換到快速衰減,以便快速進入下一步進狀態。對于需要實現小電流紋波且希望在電流調節方案中保持固定頻率的應用,智能調優能有效降低因電流波動等電氣原因產生的噪聲,提升電機運行的平穩性和安靜程度。

圖 7 智能調優動態衰減模式

圖 7 智能調優動態衰減模式3.4 智能調優紋波控制模式

智能調優紋波控制模式通過在 ITRIP 電平旁設置一個 IVALLEY 電平來進行精確的電流調節。當電流電平達到 ITRIP 時,驅動器不是進入慢速衰減直到 toff 時間結束,而是進入慢速衰減直到達到 IVALLEY,如圖8所示。在此模式下,toff 根據電流電平和運行條件而變化。這種控制方法可以更嚴格地調節電流電平,使得電流波形盡可能接近理想的正弦波,從而提高電機效率和系統性能。在能夠承受可變關斷時間和開關頻率的系統中,該模式可實現較小的電流紋波,進而減少因電流紋波引起的電機震動以及由此產生的噪聲。然而需要注意在智能調優紋波控制模式下toff時間會隨著電流減小而延長,所以在低電流條件下可能會使得開關頻率進入人耳可聽的頻段范圍,造成噪聲問題。

圖 8 智能調優紋波控制模式

圖 8 智能調優紋波控制模式4. 總結

在實際的步進電機應用中,通過綜合考慮電機的負載情況、運行速度、對電流紋波的耐受程度以及具體的噪聲要求等多方面因素,合理選擇控制模式,可以降低因電氣方面原因產生的噪聲問題。結合機械方面的優化手段,可以降低噪聲,提升整個步進電機應用系統的性能和使用體驗。