ZHCAEO5 November 2024 DRV7308

在設計電機驅動器系統的 PCB 布局布線時,熱性能是最重要的考慮因素之一。熱設計不良會導致器件性能和系統性能顯著降低,甚至會損壞 IC。DRV7308 是一款高壓集成式 GaN-FET BLDC 電機驅動器,需要額外的設計考慮來更大限度地提升 250W-450V 系統中驅動器的熱性能和效率。本文檔旨在重點介紹使用采用 GaN IPM DRV7308 的 250W 電機逆變器參考設計來設計具有高效散熱能力的 250W PCB 布局的主要方面。

針對熱效率的 PCB 層選擇注意事項

設計適用于大功率應用的 PCB 時的第一個重要考慮因素是決定電路板的基板層數量。選擇適當數量的層會對電路板電機驅動器設計的總體熱性能(與電路板材料上的散熱有關)產生重大影響。

對于高壓電機驅動器應用(例如使用 DRV7308 的應用),與兩層或六層以上的電路板相比,四層 PCB 可以在熱耗散、電氣性能和安全注意事項之間實現更好的平衡。DRV7308 的運行功率為 250W,由于涉及高功率級別,因此支持電路需要出色的熱管理,并且具有專用銅電源平面和接地平面的四層電路板可實現這種有效的散熱。這些額外的層通過在整個內層中分配熱量,來幫助消散設計功率級中的板載熱點產生的熱量,并防止這些熱點影響驅動器的可靠性和安全性。這些額外的內部層還可以增加 2oz 的覆銅厚度,從而更高效地散熱。

圖 1 安裝在 PCB 上的 Thermal Pad?

封裝的橫截面以及由此產生的熱傳遞

圖 1 安裝在 PCB 上的 Thermal Pad?

封裝的橫截面以及由此產生的熱傳遞DRV7308 VQFN 封裝包含一個散熱焊盤,更利于將熱量從器件直接傳遞到 PCB 的通道上。

與四層電路板相比,6 層或 8 層電路板的額外厚度可充當結構內的熱絕緣來吸收熱量,尤其是當設計沒有充分排布散熱過孔來將熱量散發到表面或遠離關鍵元件時。對于高電壓設計,為確保安全,簡單性也很重要;利用四層結構可降低不必要的設計復雜性,從而實現更好的布線寬度、布線、必要的隔離標準,同時仍實現有效的散熱。總體而言,四層 PCB 在熱性能和設計靈活性之間實現了出色的平衡。

覆銅有利于散熱

在電機驅動器 PCB 中盡可能使用更大的覆銅(而不是更寬的布線)來提供電流,是改善散熱的非常有效的技術,這在 250W 應用中至關重要,因為在這些應用中,DRV7308 等集成電源元件會產生大量熱量。使用覆銅的一些好處:

- 通過在表面積之間連接 NET,降低布線復雜性

- 提高最大表面散熱能力

- 提高熱拼接過孔的有效性

- 減少瓶頸電流通過收縮布線的機會

銅是出色的導熱體,因此增大銅表面面積可以更高效地將熱量從大容量電容器、整流器和電機驅動器等熱點元件散發出去。電源平面和接地平面上的更大覆銅為電流和熱量創建了低電阻路徑,從而更大限度地減少局部發熱并將熱能分布到整個電路板上。此外,更大的銅面積會降低熱阻抗,從而確保熱量從發熱元件更高效地流向電路板的其余部分,以便熱量能夠消散到環境中。

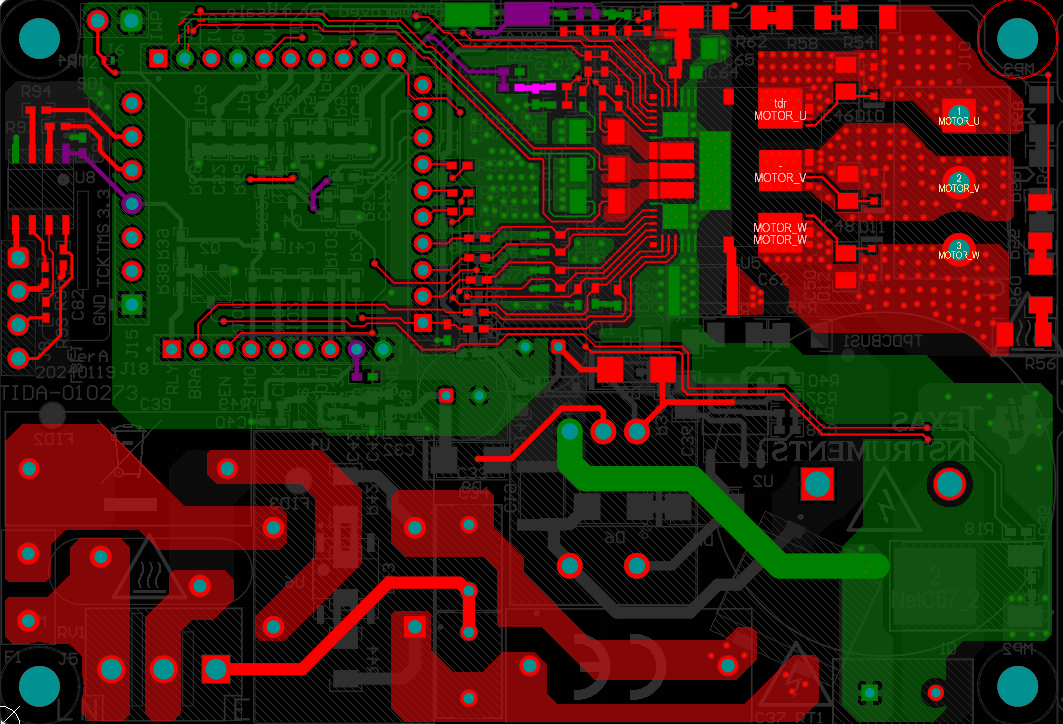

圖 2 TIDA-010273 DRV7308 PCB

布線和覆銅布線

圖 2 TIDA-010273 DRV7308 PCB

布線和覆銅布線DRV7308 采用集成式 GaN-FET,盡管 RDS(ON) 較低,只有 205mΩ,但由于電機輸出電流會直接在 IC 封裝內耗散,因此仍然會產生額外的熱量。這種使用大面積覆銅來路由輸出電機電流的方法可以減少電路板上的局部熱應力,防止熱循環,并避免每個 GaN-FET 周圍積聚熱量,導致過早的元件故障,從而提高電機驅動器的可靠性并延長其壽命。TIDA-010273 中非電機輸出通道的覆銅至少約為 118mil2,為電流通過電路板和散發熱量提供了較寬的路徑。

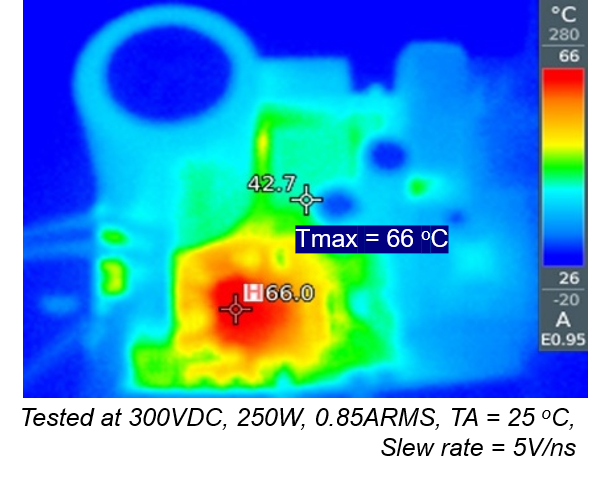

圖 3 TIDA-010273 熱點熱效率測試

圖 3 TIDA-010273 熱點熱效率測試適當利用覆銅可以更輕松地實現較高的熱性能。通過圖 3 中設計的布線,TIDA-010273 DRV7308 PCB 可以在 250W 下實現 66°C 的峰值工作溫度。

更大的覆銅量提供了一種既實用又具有成本效益的方法,可實現更好的熱性能,而不會添加額外的層或復雜的熱管理功能。在高壓應用中,這些覆銅還可以充當可靠的接地平面,穩定電路板的電氣特性,并確保高壓布線周圍有足夠的間距,可防止電弧或電介質擊穿。

散熱過孔的放置和密度

熱拼接過孔是另一個關鍵設計實現。散熱縫合通孔是另一種關鍵的設計實現方法,對于更大限度地提高 TIDA-010273 250W 設計等更高功率應用的熱性能十分必要。散熱過孔是巧妙放置在發熱器件(例如電容器、整流器和電機驅動器 IC)下方或周圍的小型鍍銅孔,用于將熱量從表面層傳導至 PCB 的內層或接地層。這種垂直熱路徑可以有效地將熱量從敏感元件散發出去,并將熱量散發到電路板上更廣泛的區域,從而降低了局部熱點的風險。在注重安全和熱管理的高壓 DRV7308 電機驅動器設計中,在適當位置放置散熱過孔有助于確保溫度穩定性,防止過熱,并提高整體電路板可靠性和效率。

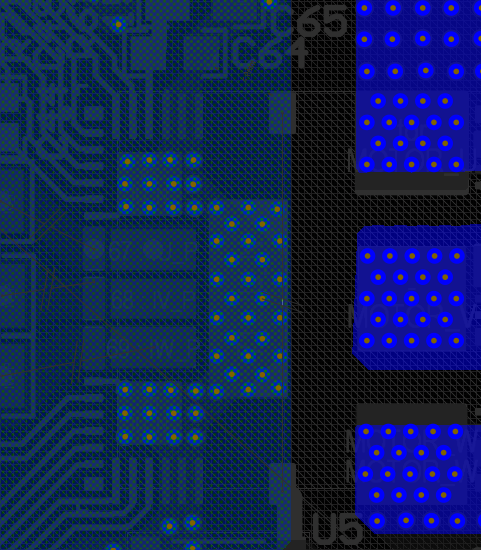

圖 4 DRV7308 焊盤下的 TIDA-010273

散熱過孔

圖 4 DRV7308 焊盤下的 TIDA-010273

散熱過孔過孔的尺寸和放置方式取決于應用的具體散熱要求和電流負載。對于 250W 應用,直徑為 0.3mm 至 0.5mm 的過孔非常有效。該尺寸提供了足夠的橫截面積,以便在不占用電路板空間或影響電氣隔離要求的情況下進行熱傳遞。并行使用多個過孔也非常適合在器件熱點附近均勻散熱。對于 TIDA-010273 參考設計,過孔密度約為每 110mil2 12 個拼接過孔,可在驅動器散熱焊盤和相位輸出端子下實現有效的熱傳遞,同時保持結構完整性并避免電氣故障。如果元件需要一個扁平的安裝表面(如 DRV7308 的 VQFN 封裝),則必須填充或插入通孔,因為這有助于避免組裝過程中的焊料滲錫,從而確保元件與板之間的可靠接觸實現高效的熱傳遞。對于電流較高的設計,散熱過孔的鍍銅厚度也很重要。較厚的銅鍍層可提高導熱性,從而降低通過過孔的熱阻。具有較高覆銅重量(例如 2oz 覆銅)的 PCB 可從這些過孔中受益更多,因為 PDB 會將發熱元件直接連接到牢固的接地平面或電源平面,從而更好地分配累積的熱量。使用散熱過孔與較大的覆銅和適當的布線寬度相結合,有助于使 PCB 保持冷卻,從而提高 DRV7308 的熱性能和電氣性能。

工作電壓、電流和功率輸出

雖然 DRV7308 在不帶散熱器的情況下的額定功率為 250W,但使用 5A 峰值電流輸出來實現這一功率可能會導致 IC 產生的內部熱量增加。根據電壓、電流和功率之間的關系 P = I x V,這是更有效的使用較高的電壓和較低的電流來達到所需的功率水平。例如,一項 250W 設計可通過 300V 電源電壓和 0.85A RMS 電流實現,或通過消耗 0.55A RMS 的 450V 電源實現。如前文所述,DRV7308 控制器的 RDS(ON) 較低,只有 205mΩ,因此將其計入產生的熱量公式,其中的熱量與電流的平方成正比:熱量 = I2RDS(ON)。在 0.85A 和 0.55A 的電流消耗下,在 300V 電壓下產生的熱量與在 450V 電壓下產生的熱量之比為 [2.4 : 1],這意味著熱損耗顯著降低。此信息證明了為何建議盡可能在更接近最大額定電壓的情況下運行,并確保布局設計和系統配備最大額定工作電壓為 450V 的元件。結語

要實現熱效率較高的系統,需要做出許多重要決定,而為大功率、高電壓電機驅動器設計 PCB 時,需要仔細考慮熱管理技術,以確保更大限度地提高可靠性和效率。四層電路板通常是此類應用的理想選擇,能夠在成本、散熱和電氣穩定性之間實現平衡。覆銅面積越大,產生的熱量就會更有效地分布到電路板上,從而減少局部熱點,并允許過多的熱量通過表面和內層散發。散熱過孔通過創建從表面貼裝元件到內部接地平面或電源平面的垂直路徑,進一步增強熱傳遞,有助于管理 DRV7308 的高熱負載。使用散熱過孔直徑(0.3mm 至 0.5mm)和密度 (12 / 110mil2) 可使熱量均勻分布,同時保持電路板的結構完整性和高電壓隔離。元件放置和電源注意事項支持采用額外的選項,以減少產生的熱量和集中的熱量。這些設計元素相結合,可創建穩健且高效散熱的 PCB,能夠滿足 250W GaN 的需求。