ZHCAEO2A October 2024 – October 2024 TPS61378-Q1

摘要

Qual-Flat No-leads (QFN) 和 Small Outline No-leads (SON) 封裝具有緊湊性、成本效益和良好的電氣和熱性能,廣泛應用于移動和汽車行業。然而,在高可靠性行業中使用 QFN 封裝存在一項挑戰,那就是引線側面的焊錫圓角形成不一致。因此,要在汽車行業中采用 QFN 和 SON,關鍵工藝之一是具有可濕性側面特性,該特性使得可在 SMT 組裝后有效地在印刷電路板 (PCB) 上形成焊錫圓角。為了確保組裝的印刷電路板符合質量標準,必須在組裝過程中目視檢查這些電路板是否存在缺陷和異常。本文介紹了一種新型引線側面鍍錫的可濕性側面功能。它可以形成可焊接的引線側面,并增強光學表面貼裝封裝檢查,能夠檢測濕性圓角高度。對陶瓷板的貨架期研究和可焊性測試表明,它們能夠滿足可靠性標準。板級可靠性 (BLR) 測試表明,其性能與非可濕性側面封裝相媲美。

引言

汽車行業因空間限制、減輕重量、熱管理和設計靈活性等需求,需要更小的封裝解決方案。QFN 和 SON 封裝能夠滿足節省空間、熱管理和設計靈活性方面的需求。然而,QFN PCB 組裝在焊接和檢查方面面臨著一些挑戰。焊接是 QFN/SON PCB 組裝過程的一部分,其中元件在通過模板涂抹焊錫膏后進行安裝。回流焊在加熱室中將 QFN/SON 封裝焊接到 PCB 上。QFN/SON 封裝通常包含由銅制成的金屬引線框。標準 QFN/SON 封裝的外露銅側面容易發生氧化,而氧化的銅表面是不可焊接的。由于引線位于封裝下方,如果焊料不足,可能會帶來挑戰,并導致熱機械應力,從而造成板級可靠性降低,進而導致電氣故障。為了更好地控制焊接質量,需要進行檢查,例如光學或 X 射線檢查。相較于自動光學檢查 (AOI),X 射線檢查成本高且耗時。解決方案是使側邊的可濕性側面端子具備焊料潤濕特性,從而促進可靠的焊錫圓角形成,便于進行 AOI 來檢查焊料缺陷。目前行業中現有的可濕性側面解決方案包括階梯式引線框 QFN/SON 封裝和凹陷式引線框 QFN/SON 封裝。

鍍錫可濕性側面

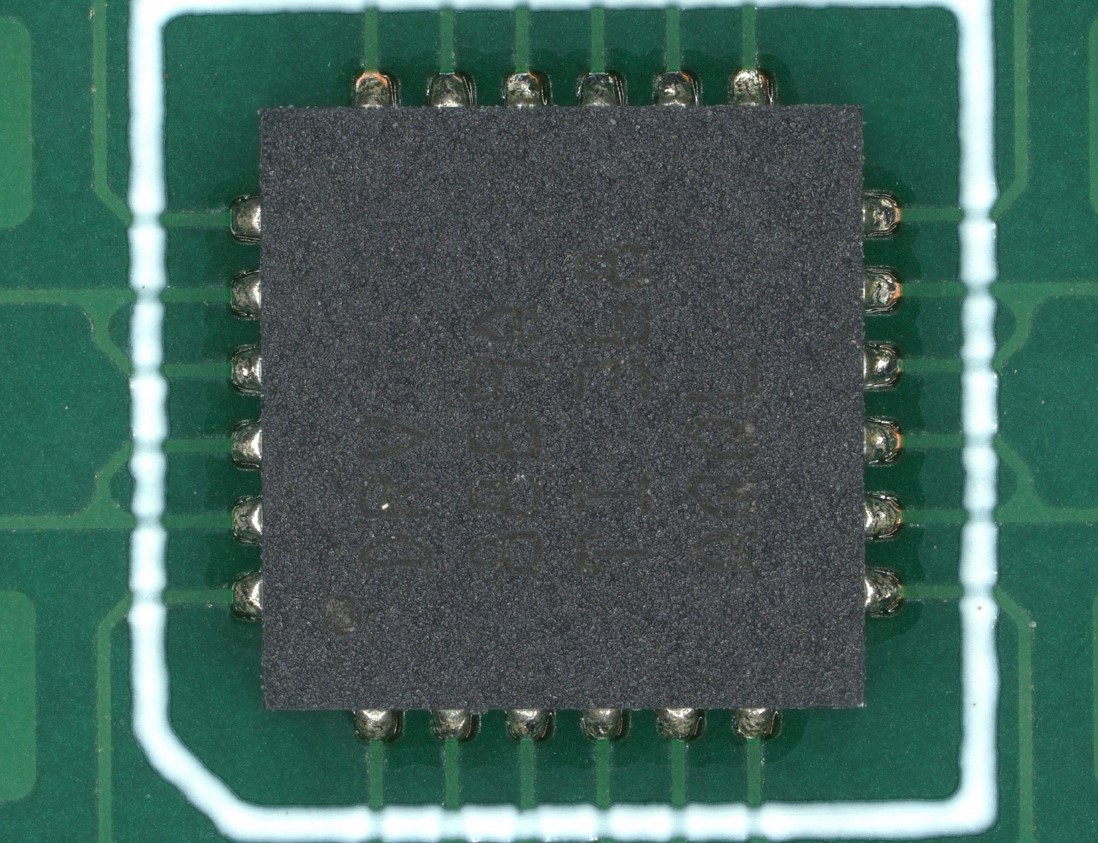

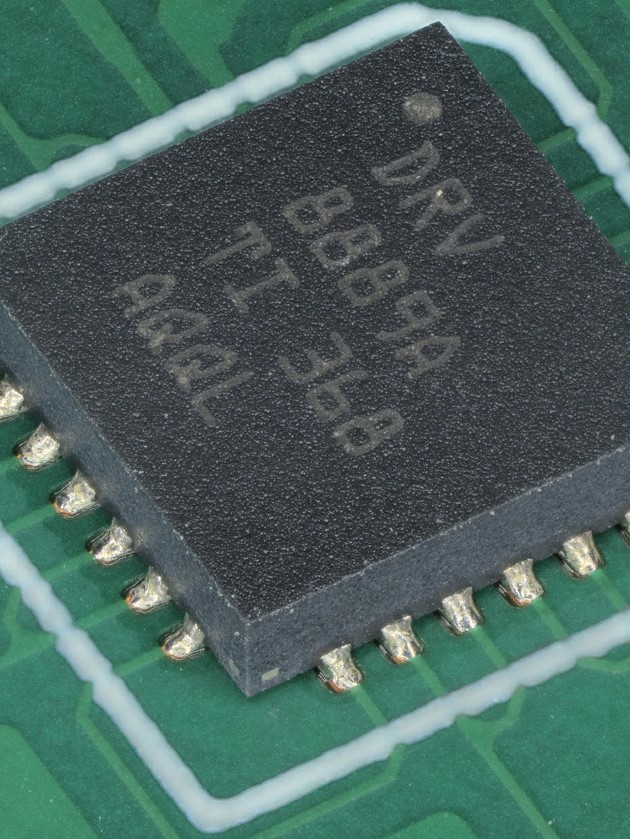

除了階梯式引線框和凹陷式引線框 QFN/SON 封裝的現有可濕性側面選項外,TI 目前還提供采用新型電鍍技術鍍錫的可濕性側面 QFN/SON 封裝。一般來說,封裝會經過典型的封裝組裝、模塑和固化過程。在封裝分離前,引線底面會鍍上一層啞光錫,以形成可焊接的表面處理層。然后,在模塑分離后,裸露的銅引線側面將暴露出來。在 TI 的浸錫電鍍工藝中,任何銅的氧化層都將在前期的化學步驟被去除,然后再將浸錫電鍍到銅引線側面,從而確保鍍錫效果的一致性。之后,浸錫將作為一層鍍層覆蓋在裸露的銅引線側面層上。這一工藝不會改變封裝的電氣性能和可靠性,而只會增加側面潤濕能力。圖 1 展示了 PCB 板上的鋸齒 QFN,其鍍錫分離引線上形成了良好的焊錫圓角潤濕效果。

浸錫工藝可以有效地電鍍到引線側面上,適用的引線框厚度范圍通常為 0.1mm 至 0.2mm。該工藝在 SMT 回流期間,不僅能夠實現底部引線的焊料濕潤,還能實現側面的焊料潤濕,從而確保 AOI 兼容性。

焊接圓角和檢查

可濕性側面的目的是在 PCB 上安裝 SMT 后形成一個焊錫圓角。該圓角可以通過 AOI(自動光學檢測)系統檢測到,標志著良好的焊接質量(請參閱圖 2)。AOI 系統廣泛用于檢查焊錫圓角。但是,AOI 系統可能會產生誤報(將合格焊點標記為有缺陷)和漏報(未檢測到實際缺陷或缺陷逃逸),從而影響生產效率和質量控制。誤報會導致產量損失,而漏報可能導致應用中的早期故障。AOI 系統的效果依賴于針對特定汽車要求(例如 IPC-A-610)設定的明確焊點和焊錫圓角標準。為滿足 AOI 系統功能,焊錫圓角高度的行業要求約為 100um 且 Cpk = 1.67。

圓角高度是從 PCB 焊盤到 SMT 回流后圓角頂點的測量值。對于浸錫可潤性側面 QFN/SON 封裝,浸錫電鍍技術使引線側面的整個表面鍍上一層錫,并且引線框厚度通常在 0.1mm 至 0.2mm 之間。因此,經過 SMT 后的圓角高度測量結果能夠保證最小為 100μm。這能夠擴展 AOI 檢查焊錫圓角高度的窗口,顯著減少大規模生產中的誤報率。由于 QFN/SON 引線框是通過蝕刻工藝制造的,引線側面高度可以達到 Cpk = 1.67,因此濕性高度也能保證達到 CKP = 1.67,從而滿足 SMT 組裝過程中 AOI 系統的要求。

SEM 圖像(請參閱圖 3)展示了幾種不同可濕性側面技術在 SMT 后的焊錫圓角等距視圖和截面圖。通過將浸錫解決方案與其他兩種稱為階梯式引線框和凹陷式引線框方案進行比較,可以看到所有這三種方案均在側面引線處形成了良好的潤濕效果和焊錫圓角,以確保滿足 AOI 的要求。浸錫方案的截面圖表明在封裝到 PCB 組裝過程中可以確保最小 100μm 的濕性高度。選擇可濕性側面技術時,PCB 阻焊層設計、絲印板設計、焊料類型和回流焊曲線沒有變化。它能夠實現與凹陷式方案和階梯式方案相同的焊錫圓角效果,而無需對電路板設計進行重新修改。

圖 2 標準 QFN/SON 的引線濕性不足 (A)、浸錫電鍍濕性良好 (B);階梯式引線濕性良好 (C);凹陷式引線濕性良好 (D)

圖 2 標準 QFN/SON 的引線濕性不足 (A)、浸錫電鍍濕性良好 (B);階梯式引線濕性良好 (C);凹陷式引線濕性良好 (D)

圖 3 具有浸錫的鋸齒 QFN(頂部)、具有凹陷式引線的鋸齒 QFN(中間)、具有階梯式引線的鋸齒 QFN(底部)中的焊錫圓角和良好濕性

圖 3 具有浸錫的鋸齒 QFN(頂部)、具有凹陷式引線的鋸齒 QFN(中間)、具有階梯式引線的鋸齒 QFN(底部)中的焊錫圓角和良好濕性可焊性和貨架期

可焊性測試對于在電子封裝和電路板組裝應用中形成穩定的焊點至關重要。該測試評估元件端接是否具有形成可靠焊接連接所需的潤濕程度。可焊性會因污染或氧化而逐漸下降。可焊性測試還可以確定存放的元件是否對焊接到 PCB 的能力產生不利影響。

根據 J-STD-002 標準的無鉛焊接表面貼裝測試,使用烘烤預處理和不可濕性陶瓷板基板進行了可焊性測試。所有測試均采用 SnAgCu 焊錫膏 [1]。良好的濕性效果是指焊料在表面上形成相對均勻、光滑且連續的薄膜。圓角的濕性高度大于 100um,滿足 IPC-7093A 中對于實現穩健 AOI 檢測的圓角高度要求。為了驗證各種預處理(無應力組裝后狀態、150oC 烘烤 4 小時、85oC 蒸汽老化 8 小時,再進行 SMT 回流)后的可焊性,我們進行了陶瓷板可焊性測試。圖 4 展示了底部電鍍啞光錫和側面浸錫時具有良好的可焊性。所有引線的底部和側壁均表現出良好的濕性效果,并且在所有電鍍和浸錫表面上均顯示出良好的濕性高度。

另外,我們使用與上述相同的方法,對多種具有不同 Cu-Sn IMC 厚度的老化器件進行了額外的可焊性研究。老化器件上的 FIB/截面顯示了浸錫引線側面上的 IMC 層和未消耗的錫層(請參閱圖 5)。結果表明,浸錫器件在 25°C 儲存條件下的貨架期可超過 10 年。

圖 4 預處理后側壁側面具有良好濕性效果的 SON 封裝:(a) 無應力組裝后;(b) 150oC 烘烤 4 小時;(c) 85oC 蒸汽老化 8 小時

圖 4 預處理后側壁側面具有良好濕性效果的 SON 封裝:(a) 無應力組裝后;(b) 150oC 烘烤 4 小時;(c) 85oC 蒸汽老化 8 小時 圖 5 浸錫 QFN 封裝 FIB/截面橫截面中的 IMC 層和未消耗的錫層,分別對應未老化器件(左)、貨架期約為 5 年(中)、貨架期約為 10 年(右)

圖 5 浸錫 QFN 封裝 FIB/截面橫截面中的 IMC 層和未消耗的錫層,分別對應未老化器件(左)、貨架期約為 5 年(中)、貨架期約為 10 年(右)PCB 設計

PCB 焊盤、模板和回流焊指南可在 QFN 和 SON PCB 連接 中找到。本應用手冊介紹了具有和不具有可濕性側面的 QFN/SON 封裝。TI 的指南基于 IPC-7351,這是行業標準的 PCB 焊盤圖案指南之一。具有可濕性側面的 QFN 封裝無需特殊的焊盤圖案。指南建議焊盤至少延伸超出封裝 0.2mm,以便有足夠的空間形成良好的圓角。指南還允許焊盤延伸超過 0.2mm,以便優化濕性角度和 AOI 時提供更大的靈活性。此外,如果器件上有裸露的中心散熱焊盤,相關細節也會在指南中給出。每個器件的具體數據表都提供了封裝圖以及建議的焊盤圖案和模板圖。

返修過程

具有浸錫鍍層的 QFN/SON 封裝是可以返修的,并且可在電路板組裝后移除。QFN/SON 封裝返修是一個精細的過程。QFN 和 SON PCB 連接 中也詳細介紹了返修過程。下面簡要概述了適用于 QFN 封裝的過程:

- 準備所有必要的工具和材料。

- 使用具有精確溫控功能的專業返修臺。在進行返修之前,需要先對 PCB 進行烘烤,以降低分層的風險。

- 此外,PCB 返修臺應配備預熱器,以減少熱沖擊并改善焊料流動,同時確保不超過 MSL 標簽上標明的回流峰值溫度。

- 元件拆卸。

- 遵循受控加熱曲線,以盡可能減小元件和 PCB 上的熱應力。避免可能造成損害的溫度急劇變化。在 QFN/SON 封裝周圍涂抹助焊劑。使用熱風返修臺均勻地加熱 QFN 封裝,并確保溫度不超過器件數據表中規定的最高溫度。

- 位置清潔。

- 使用烙鐵頭和吸錫帶確保 PCB 上沒有殘留物。避免使用腐蝕性清潔劑,以免損壞 PCB 或元件。

- 位置準備。

- 在清潔后的焊盤上涂抹一層助焊劑。使用模板準確地在焊盤上涂抹焊錫膏。

- 元件放置。

- 將新封裝小心地放置在準備好的位置,確保對齊正確。

- 回流焊接。

- 將 PCB 預熱至大約 150oC,以確保溫度均勻。使用熱風返修臺進行回流焊接。逐步將溫度提高到 250°C 至 260°C,確保熱量分布均勻。讓焊料回流,在元件引線與 PCB 焊盤之間形成良好的連接。

- 冷卻并檢查。

- 讓 PCB 緩慢冷卻,以避免熱沖擊。使用顯微鏡檢查焊點,以確保其結構良好并且沒有橋接或焊料不足等缺陷。執行電氣測試,確保返修后的元件功能正常。

通過遵循德州儀器 (TI) 的這些步驟和建議,可以對 QFN 封裝進行可靠且高質量的返修。有關最新的具體指南,請務必參閱德州儀器 (TI) 提供的最新文檔和技術資源。

板級可靠性

表面貼裝封裝在 BLR 溫度循環測試期間的表現是衡量可靠性的重要指標。BLR 測試旨在確定封裝與 PCB 之間焊點的使用壽命。TI 的標準自動 TC 測試條件是 -40°C 到 +125°C,每個循環 60 分鐘。該測試使用的 PCB 厚度為 1.6mm。這里組裝了兩種類型的 BLR 單元:一種是具有非可濕性側面的標準單元,另一種是具有浸錫可濕性側面的單元。測試過程中會監測焊接連接是否因焊點開裂而出現任何電氣開路。目標是確保 1000 個循環內無電氣故障發生。板上的單元將承受進一步的應力并生成 BLR 數據。

所有測試過的 QFN 封裝都通過了測試標準。截面圖顯示 IMC 接口處的焊點出現破裂,這是采用亞光錫鍍層的非可濕性側面 QFN/SON 封裝的標準故障模式。BLR 測試結果表明,與非可濕性側面 QFN 封裝相比,浸錫技術不會降低首次出現故障之前的 BLR 循環次數。

錫晶須測試

銅引線框的錫鍍層上容易出現錫晶須自發生長,其中一些晶須可能長到足夠長,從而導致短路故障。盡管 JEDEC 標準 JESD201A [2] 不要求對 QFN/SON 進行錫晶須測試,但為了確保浸錫層不會長出錫晶須并導致任何潛在問題,我們在電鍍浴中添加了專有的抗晶須劑。為了驗證其效果,我們按照 JEDEC 標準 JESD201A 和 JESD22-A121A [3] 進行了錫晶須測試。測試對象是一個 24 引腳 QFN 封裝。我們執行了所有三項必需的測試:

- 熱循環:測試條件為 -55°C/85°C,每小時 3 次循環;測試總共進行 1500 個循環;每完成 500 個循環后檢查一次。

- 溫度/濕度存儲:測試條件為 30°C/60% 相對濕度;測試持續時間為 4000 小時;每隔 1000 小時檢查一次。

- 高溫/高濕存儲:測試條件為 55°C/85% 相對濕度;測試持續時間為 4000 小時;每隔 1000 小時檢查一次。

每到檢測時間點,樣品會被取出并在光學顯微鏡下進行檢查。在具有啞光錫表面的引線底部和具有浸錫的引線末端側壁上均未發現錫晶須。由此可以得出結論,對于底部為啞光錫、引線端為浸錫的 QFN 封裝,并不存在錫晶須問題。

總結

在汽車無引線封裝中集成可濕性側面,大大提升了 SMT PCB 組裝后和大規模生產期間的焊點檢查能力。新型電鍍技術可在 QFN/SON 封裝的引線側面鍍錫,從而實現可濕性側面。通過檢查 SMT PCB 回流期間的焊錫圓角和圓角高度,我們發現具有浸錫可濕性側面的 QFN/SON 封裝展示了與凹陷式引線框方案和階梯式方案等替代可濕性側面方案具有相似的焊錫圓角。根據收集的可靠性測試數據,這些器件可確保具有良好的可濕性和 AOI 兼容性。當前數據還表明,這些元件在室溫下的貨架期超過 10 年。

參考資料

- Electronic Components Industry Association, Assembly and Joining Processes and JEDEC Solid State Technology Association Committee: EIA/IPC/JEDEC J-STD-002. Solderability Tests for Component Leads, Terminations, Lugs, Terminals and Wires.

- JEDEC Standard JESD201A, “Environmental Acceptance Requirements for Tin Whisker Susceptibility for Tin and Tin Alloy Surface Finishes”, JEDEC Solid State Technology Association, Sept. 2008.

- JESD22-A121A, “Test Method for Measuring Whisker Growth on Tin and Tin Alloy Surface Finishes”, JEDEC Solid State Technology Association, July 2008. Reaffirmed Sept. 2019.

- Welzel, Udo, et al. "Wettable-Flanks: Enabler for The Use of Bottom-Termination Components in Mass Production of High-Reliability Electronic Control Units." smtnet. com, May 23 (2018).

- Mangrum, Marc A. "Side Wettable Flanks for Leadless Automotive Packaging." Amkor Technology, Inc (2020).